TIPPS UND INFOS

Heißasphalt für den Kleinflächenbedarf

Text: Dipl.-Ing. Marco Müller | Foto (Header): © Peter Atkins – stock.adobe.com

Bei Straßenerhaltungsmaßnahmen kleineren Umfangs konnten viele Bauhöfe meist nur auf kalt zu verarbeitende Reparaturasphalte zurückgreifen. Eine „heiße“ Variante verspricht nun Abhilfe – gemischt wird direkt vor Ort. Marco Müller stellt sie vor.

Auszug aus:

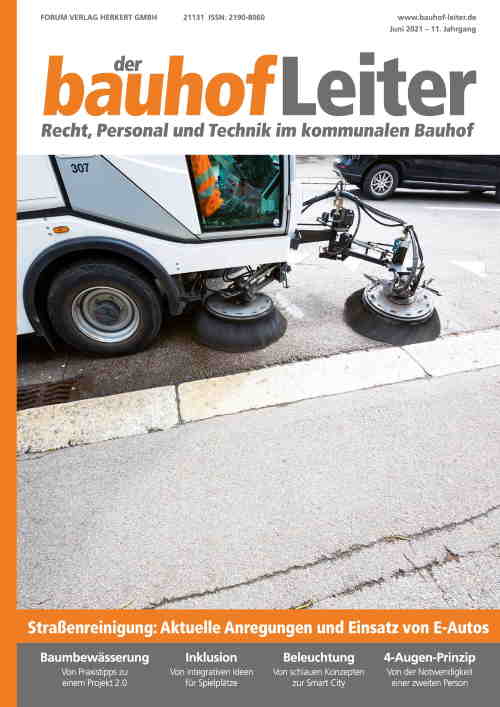

der bauhofLeiter

Ausgabe Juni 2021

Jetzt Leser werden

Starke Verkehrs- und Witterungsbeanspruchungen führen insbesondere an Asphaltdeckschichten mit ungenügenden technologischen Eigenschaften zu ersten, nicht sichtbaren Mikroschädigungen. In der Folgezeit entwickeln sich an einzelnen Flächenabschnitten strukturelle Schäden (in der Regel Rissbildungen), die einen ungehinderten Wasserzutritt ermöglichen und den Fahrbahnzustand sukzessive weiter verschlechtern. Innerhalb der Winterperiode erhöhen zudem wiederholt vorkommende Frost-Tau-Wechsel die Intensität der Schäden und deren Entstehungsgeschwindigkeit. Weiter anhaltende Verkehrsbeanspruchungen führen abschließend zu Ausbrüchen und Schlaglochbildungen, die den Verkehrsfluss und die Verkehrssicherheit in der Regel stark einschränken.

Bauliche Erhaltungsmaßnahmen von Verkehrsflächen sollten deshalb sehr zeitnah nach Feststellung erster Fahrbahnschäden durch eine wirkungsvolle und nachhaltige Instandhaltung erfolgen. Dieses Vorgehen gewährleistet, dass umfangreiche und kostenaufwendige Erhaltungsintervalle vermieden oder zumindest hinausgezögert werden können.

Die Wiederherstellung der vollständigen Gebrauchseigenschaften durch die Fahrbahninstandhaltung hängt zudem von der Qualität der eingesetzten Reparaturbaustoffe ab. Deshalb sehen die maßgeblichen Regelwerke der FGSV (Forschungsgesellschaft für das Straßen und Verkehrswesen) im Sinne einer nachhaltigen Fahrbahnsanierung die Verwendung von Heißasphalt, z. B. für die Schlaglochreparatur, vor.

Eine kurze Analyse der Eigenschaften von Asphalt bestätigt die Notwendigkeit dieser Vorgabe. Das im Asphalt wirksame Bindemittel Bitumen reagiert thermoviskos. Bei hohen Temperaturen verfügt Asphalt deshalb über ein niedrigviskoses (fast flüssiges) Verformungsverhalten, wodurch ein einfacher Einbau möglich ist. Anschließend werden durch Abkühlung des Asphalts die erforderlichen Gebrauchseigenschaften durch den Anstieg der Viskosität (Entstehung eines Festkörpers) schnell erreicht. Asphalt, der heiß verarbeitet wurde, verfügt zudem über einen starken kohäsiven Zusammenhalt, weshalb die Asphaltoberfläche unter Verkehr durch den Reifen-Fahrbahn-Kontakt nicht durch Abrieb und Auflösungserscheinungen geschädigt werden kann.

Erfahrungen aus der Praxis

Die Verantwortlichen in den zuständigen Straßenmeistereien, Bauhöfen und Firmen stoßen bisher allerdings an Grenzen, wenn sie beabsichtigen, Heißasphalt für die Schlaglochreparatur zu verwenden. Aus technologischen und wirtschaftlichen Gründen ist es für das Asphaltmischwerk nicht möglich, Kleinmengen von weniger als ca. 1 t zu produzieren. Zudem bestehen jahreszeitlich bedingt zeitweise nur eingeschränkte Verfügbarkeiten von Heißmischgut.

Deshalb blieb bisher für kurzfristig erforderliche kleinflächige Asphaltsanierungen nur die Option, die Fahrbahnschäden mit Kaltasphalt zu beseitigen. Die auf diese Weise erzielte „Schlaglochverfüllung“ ist meistens leider von kurzer Dauer und die „alten“ Schäden treten insbesondere während der Wintermonate sehr schnell wieder zutage.

Mobile Pave Repair-System

Einen alternativen Lösungsansatz bietet das Erhaltungssystem Mobile Pave Repair System (MPRS®). Dieses technologische Duo aus Heißasphalt und Aufbereitungsanlage eröffnet die Möglichkeit, explizit für die Kleinflächenreparatur das Asphaltmischgut direkt am Einbauort heiß aufzubereiten. Bei fachgerechter Vorbereitung der Einbaufläche kann der Fahrbahnschaden dadurch nachhaltig beseitigt werden. Zudem weisen die bereits vorhandenen Erfahrungen mit MPRS darauf hin, dass dessen Einsatz zu Kostenreduzierungen für den Baulastträger beitragen kann.

In der mobilen Aufbereitungsanlage werden gemäß Vorgaben der H RepA die Pellets mit der Bezeichnung Pave Repair in Minutenschnelle erwärmt und der Asphalt kann im sofortigen Anschluss temperaturgenau verarbeitet werden.

Mit Blick auf den spezifischen Anwendungsbereich als Reparaturasphalt sind Bindemittel und Gesteinskomponente so aufeinander abgestimmt, dass aus den Pellets unter Erwärmung ein leicht verdichtbares und verformungsbeständiges Mischgut hergestellt wird. Pave Repair steht als Warmmischgut WMG (Walzasphalt) und als Heißmischgut HMG (Gussasphalt) zur Verfügung. WMG und HMG werden mit Größtkorndurchmessern von 2, 3, 5 oder 8 mm angeboten. Die Aufbereitungsanlagen stehen in variierenden Größen für eine maximale Aufbereitungsmenge pro Mischcharge von 30, 80 oder 150 kg zur Verfügung. Auch die Aufbereitung von Kleinstmengen (z. B. 5 kg) ist gut praktizierbar. MPRS® ist für den Einsatz auf Verkehrsflächen aller Belastungsklassen geeignet.

Aufbereitung des Heißasphalts

Das gebrauchsfertige Pave Repair wird direkt am Einbauort auf die erforderliche Einbautemperatur (WMG ca. 130 bis 180 °C, HMG ca. 200 °C) erhitzt. In Abhängigkeit der jeweiligen Füllmenge beträgt die Aufbereitungszeit ca. 5 bis 12 min. Die Mischtrommel wird über den Einfülltrichter mit Pave-Repair-Asphaltpellets befüllt. In der Trommel ist ein massiver Schneckenbaum angeordnet, mit dem der Asphalt per Fernbedienung oder automatisiert homogen durchmischt und sofort nach Aufbereitungsende aus der Anlage in einen Eimer oder eine Schubkarre befördert werden kann.

Einbau von Pave Repair

Wie bei der Verwendung von Kaltasphalt ist auch vor dem Einbau von Heißasphalt eine sorgfältige Vorbehandlung der Unterlage erforderlich. Die Bestandsfläche sollte trocken und frei von losen Bestandteilen sein, weshalb ein Gasbrenner, besonders im Winter, zur Grundausstattung des Baustellenfahrzeugs zählen muss. Ein geschlossener Wasserfilm auf der Unterlage ist vor dem Einbau des Mischgutes zu vermeiden, denn dieser reduziert den Haftverbund zwischen dem heiß eingebauten Material und der zu überbauenden Fläche. Der Einbau des Heißasphalts kann auch bei starkem Frost erfolgen. Voraussetzung hierfür ist aber, dass die Unterlage vorher erwärmt wurde.

Geschädigter Untergrund ist, soweit es die Gegebenheiten erlauben, so tief wie möglich auszubauen. Ist ein Komplettausbau nicht möglich, kann der durch Tragfähigkeitsdefizite oder andere Schadensbilder gekennzeichnete Bestand so dick wie möglich mit Pave-Repair-Asphalt überbaut werden.

Es ist sinnvoll – in vielen Fällen aus zeitlichen Gründen allerdings nicht umsetzbar – die Fahrbahn vor dem Asphalteinbau um die Schadstelle in Deckschichttiefe einzuschneiden und den Asphalt bis an die Schnittkante abzustemmen. Der frische Asphalt kann dadurch höhengerecht an die Bestandfläche angearbeitet werden, wodurch ein fachlich einwandfreier Anschluss entsteht. In einem weiteren Schritt kann dieser Bereich durch vorheriges Einlegen eines Fugenbandes oder durch „Schneiden und Vergießen“ als Fuge (Fugentiefe ca. 2,5 cm) ausgebildet werden. Der Anschluss wird dadurch wasserundurchlässig und bleibt dauerhaft funktionsfähig. Erfolgt die Instandhaltung ohne vorherigen Schnitt, sollte der Heißasphalt am Randbereich besonders sorgfältig verarbeitet werden. Der Verdichtungsvorgang startet immer in den Anschlussbereichen, wodurch ein sauberer, höhengleicher und dauerhafter Übergang zur Bestandsfläche erzielt werden kann. Die Mindesteinbaudicke von Pave Repair WMG 2 beträgt 5 mm, mit Pave Repair WMG 5 sollte eine Mindestdicke von 1,0 cm eingehalten werden. Es ist zu empfehlen, Schichtdicken von über 5 cm für ein optimales Einbauergebnis mehrlagig herzustellen.

Um den Schichtenverbund zu verbessern, kann die Unterlage mit einem Haftkleber vorbehandelt werden. Bei Untergründen aus Beton oder Pflaster ist die Verwendung eines Haftklebers für den dauerhaften Verbund sogar zwingend erforderlich.

Bei sehr niedrigen Temperaturen empfiehlt es sich, das Mischgut (WMG) im oberen Temperaturbereich zwischen 160 und 180 °C zu verdichten. Die Verdichtung von WMG erfolgt in Abhängigkeit der Größe der Einbaufläche mit Handstampfer, Rüttelplatte oder einer kleinen Walze. HMG wird nicht verdichtet, da es sich um einen Gussasphalt handelt. Als Trennmittel sollte zur Vermeidung von Anhaftungen am Verdichtungsgerät ausschließlich Wasser genutzt werden.

Mit dem abschließenden „bügelnden“ Verdichtungsvorgang wird die Oberfläche mit feiner Gesteinskörnung 0/2 bearbeitet, um die Anfangsgriffigkeit sicherzustellen. Alternativ besteht auch die Möglichkeit, eine Gesteinskörnung 1/3 anzuwenden.Die Fahrbahn kann nach dem Einbau von Pave Repair WMG sofort wieder für den Verkehr freigegeben werden.Nach dem Einbau von Pave Repair HMG (Gussasphalt) sind in Abhängigkeit der Einbaustärke 20 bis 30 min Wartezeit bis zur Verkehrsfreigabe einzuhalten.

Regelwerke für die bauliche Erhaltung von Asphaltstraßen:

Die Zusätzlichen Technischen Vertragsbedingungen und Richtlinien für die bauliche Erhaltung von Verkehrsflächenbefestigungen aus Asphalt (ZTV BEA-StB 09/13) regeln die Bauverfahren.

Erneuerung:

alle Maßnahmen, bei denen im Zuge einer vollständigen oder teilweisen Sanierung neben der Asphaltdeckschicht mindestens auch die darunter liegende Schicht betroffen ist

Instandsetzung:

Flächen auf einem zusammenhängenden Abschnitt bei denen bis zu 4,0 cm der Schichtdicke betroffen sind, z.

B. Ersatz der Deckschicht, DSH oder OB

Instandhaltung:

bauliche Erhaltungsmaßnahmen kleineren Flächenumfangs, die insbesondere einen weiter fortschreitenden Substanzverlust der Verkehrsfläche verhindern sollen, z. B. die Schlaglochverfüllung

Die Hinweise für Reparaturasphalt zur Schadstellenbeseitigung (H RepA) beschreiben

Anforderungen an Reparaturasphalte und geben Hinweise zum fachgerechten Einbau

Der Autor

Dipl.-Ing. Marco Müller

Technischer Leiter Straßenbau und Prokurist Fa. Carl Ungewitter, Trinidad Lake Asphalt GmbH & Co. KG